در سیستم تولید صنعت نساجی، عملکرد پایدار و کارآمد تجهیزات ریسندگی مبنایی برای بهبود راندمان تولید و تضمین کیفیت محصول است. ثبات از قطعات TMT (اجزای TMT) که از هسته تجهیزات ریسندگی تشکیل شده است، به طور مستقیم عملکرد کلی تجهیزات را تعیین می کند. با تشدید رقابت در صنعت نساجی و رشد تقاضای بازار برای نخ های مرغوب، بهینه سازی پایداری قطعات TMT به موضوعی کلیدی در توسعه این صنعت تبدیل شده است. از طریق نوآوری های تکنولوژیکی، ارتقاء مواد و بهبود فرآیند، بسیاری از شرکت ها پیشرفت قابل توجهی در بهبود پایداری قطعات TMT داشته اند که تضمینی محکم برای عملکرد کارآمد تجهیزات ریسندگی است.

در طول عملیات مداوم طولانی مدت تجهیزات ریسندگی سنتی، مشکلات خرابی ناشی از نوسانات در قطعات TMT رایج است. به عنوان مثال، سایش اجزای انتقال، یاتاقانهای شل و تغییر شکل قطعات ساختاری کلیدی باعث کاهش دقت عملکرد تجهیزات میشود و در نتیجه ضخامت نخ یکنواخت و سرعت شکستگی افزایش مییابد که به طور جدی بر راندمان تولید و کیفیت محصول تأثیر میگذارد. علاوه بر این، خرابی های مکرر تجهیزات نه تنها هزینه های تعمیر و نگهداری را افزایش می دهد، بلکه باعث تاخیر در برنامه های تولید به دلیل خرابی می شود و ضررهای اقتصادی مستقیمی را برای شرکت به همراه دارد.

در همان زمان، صنعت نساجی مدرن به سمت هوشمندی و سرعت در حال توسعه است. تجهیزات ریسندگی جدید تقاضاهای بیشتری را برای پایداری قطعات TMT ایجاد می کند. در عملیات با سرعت بالا، قطعات باید استرس مکانیکی و بار دینامیکی بیشتری را تحمل کنند. در حالت تولید هوشمند، تجهیزات به دقت تقریباً دقیق سازگاری و قابلیت اطمینان قطعات نیاز دارند. بنابراین، بهینه سازی پایداری قطعات TMT به یک انتخاب اجتناب ناپذیر برای رفع نیازهای ارتقاء صنعت و ارتقاء توسعه با کیفیت بالا صنعت نساجی تبدیل شده است.

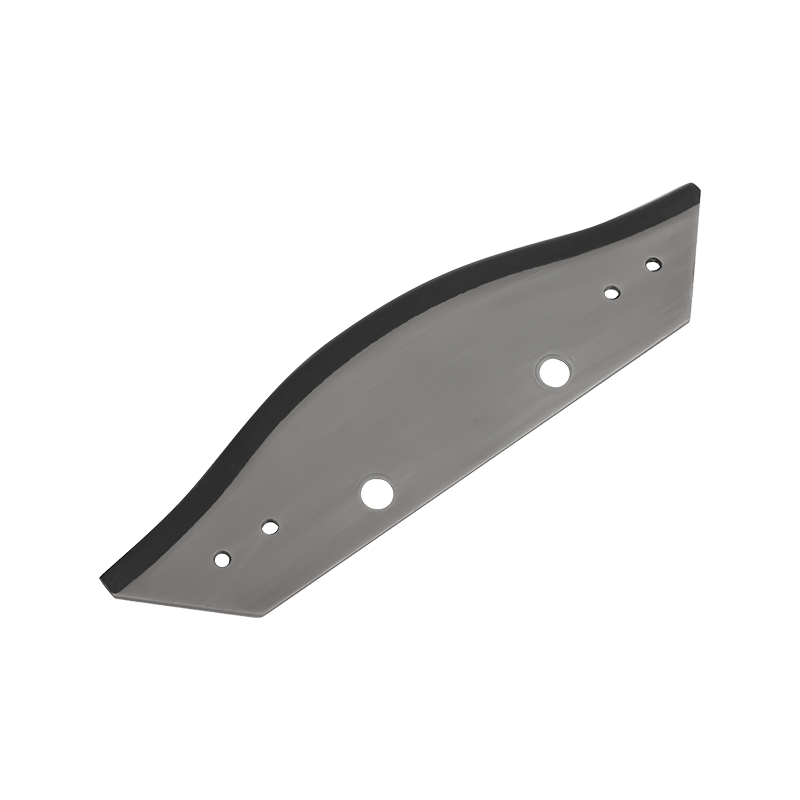

از نظر انتخاب مواد، صنعت تحقیق و توسعه و کاربرد مواد با کارایی بالا را افزایش داده است. برای اجزای کلیدی که بارهای زیادی را در قطعات TMT تحمل می کنند، مانند محورهای محرک، چرخ دنده ها و غیره، از فولاد آلیاژی با استحکام بالا یا مواد آلیاژی خاص برای بهبود استحکام، چقرمگی و مقاومت در برابر سایش مواد با افزودن عناصر فلزی کمیاب و بهینه سازی فرآیندهای عملیات حرارتی استفاده می شود. این مواد نه تنها می توانند به طور موثر میزان سایش قطعات را در طول استفاده طولانی مدت کاهش دهند، بلکه خطر شکستگی ناشی از خستگی را کاهش می دهند و از پایداری قطعات TMT در ریشه اطمینان می دهند.

نوآوری در فرآیندهای تولید، حلقه اصلی در بهینه سازی پایداری است. کاربرد گسترده فناوری ماشینکاری دقیق به طور قابل توجهی دقت تولید قطعات TMT را بهبود بخشیده است. مرکز ماشینکاری CNC اطمینان حاصل می کند که دقت اتصال قطعات از طریق کنترل ابعادی در سطح میکرون و پردازش پرداخت سطح به حالت بهینه می رسد و عوامل ناپایداری عملکرد ناشی از خطاهای مونتاژ را کاهش می دهد. علاوه بر این، فرآیندهای پیشرفته تصفیه سطح، مانند پوشش نانو، خاموش کردن لیزر و غیره، یک لایه محافظ متراکم را بر روی سطح قطعات تشکیل میدهند که مقاومت در برابر خوردگی و سایش آن را افزایش داده و عمر مفید آن را بیشتر میکند.

در سطح طراحی، شرکتها فنآوریهای طراحی به کمک کامپیوتر (CAD) و تحلیل اجزا محدود (FEA) را برای بهینهسازی ساختار قطعات TMT معرفی کردهاند. با شبیه سازی شرایط تنش اجزاء در شرایط کاری مختلف، تنظیم پارامترهای سازه ای، حذف نقاط تمرکز تنش و افزایش پایداری ساختار کلی. در عین حال، استفاده از مفهوم طراحی مدولار، نصب، جداسازی و نگهداری قطعات TMT را راحتتر میکند و تأثیر عملیات تعمیر و نگهداری نامناسب بر پایداری را کاهش میدهد.

بهبود پایداری قطعات TMT اثرات مثبت متعددی بر عملکرد تجهیزات ریسندگی داشته است. اول اینکه میزان خرابی تجهیزات بسیار کاهش یافته است. با مقاومت به سایش و قابلیت اطمینان بالاتر، قطعات TMT بهینه شده به طور موثر تعداد خرابی های ناشی از آسیب قطعات را کاهش می دهد، زمان کار مداوم تجهیزات را به طور قابل توجهی افزایش می دهد و راندمان تولید را بیش از 20٪ بهبود می بخشد. ثانیا، کیفیت محصول به طور موثر تضمین شده است. تجهیزات ریسندگی با کارکرد پایدار می توانند اطمینان حاصل کنند که یکنواختی، استحکام و سایر شاخص های نخ مطابق با استانداردهای بالا است، نرخ معیوب را کاهش می دهد و رقابت پذیری شرکت را در بازار افزایش می دهد.

از منظر کنترل هزینه، بهینه سازی پایداری قطعات TMT مزایای اقتصادی قابل توجهی را به همراه دارد. کاهش فرکانس تعمیر و نگهداری تجهیزات و فرکانس تعویض قطعات به طور مستقیم هزینه های تعمیر و نگهداری شرکت را کاهش می دهد. بهبود راندمان تولید ناشی از عملکرد کارآمد و پایدار تجهیزات به طور غیرمستقیم هزینه تولید محصول واحد را کاهش می دهد. علاوه بر این، شرایط تولید پایدار به شرکتها کمک میکند تا برنامههای تولید را بهتر تدوین کنند، خطر تاخیر سفارش ناشی از خرابی تجهیزات را کاهش دهند و اعتبار شرکت و روابط با مشتری را حفظ کنند.

با وجود دستاوردهای فراوان در بهینه سازی پایداری قطعات TMT، این صنعت همچنان با چالش ها و فرصت هایی روبرو است. همانطور که تجهیزات نساجی به سمت سرعت های بالاتر و جهت های هوشمندتر توسعه می یابند، الزامات پایداری برای قطعات TMT همچنان افزایش می یابد. در آینده، تحقیق و توسعه مواد جدید به یک نقطه پیشرفت کلیدی تبدیل خواهد شد، مانند مواد هوشمند با عملکردهای خود ترمیم شونده، مواد کامپوزیتی فوق سبک و با استحکام بالا که انتظار می رود عملکرد قطعات را بیشتر بهبود بخشد.

در عین حال، کاربرد عمیق فناوری دیجیتال مسیر جدیدی را برای بهینه سازی پایداری فراهم می کند. از طریق فناوری اینترنت اشیا، وضعیت عملکرد قطعات TMT در زمان واقعی نظارت می شود و تجزیه و تحلیل داده های بزرگ برای پیش بینی خرابی های احتمالی برای دستیابی به تعمیر و نگهداری پیشگیرانه استفاده می شود. همراه با الگوریتم های هوش مصنوعی، پارامترهای عملیاتی تجهیزات به صورت پویا تنظیم می شوند تا اطمینان حاصل شود که قطعات TMT همیشه در بهترین حالت کار هستند. علاوه بر این، مفهوم تولید سبز همچنین بهینه سازی پایداری را به سمت جهتی سازگارتر با محیط زیست و پایدارتر ارتقا می دهد و توسعه قطعات TMT کم انرژی و با عمر طولانی به روند جدیدی در صنعت تبدیل خواهد شد.