در پس زمینه توسعه صنعت خودرو به سمت قابلیت اطمینان بالا و عمر طولانی، پوشش اسپری (فرآیند پوشش اسپری) یک فناوری کلیدی برای بهبود عملکرد سطح قطعات است و ویژگی های مقاومت در برابر سایش آن به طور فزاینده ای در زمینه لوازم جانبی خودرو استفاده می شود. فرآیند پاشش مقاوم در برابر سایش به طور قابل توجهی مقاومت در برابر سایش، خوردگی و ضربه لوازم جانبی را با تشکیل پوششهایی با کارایی بالا بر روی سطح زیرلایههای فلزی یا غیرفلزی بهبود میبخشد و به وسیلهای مهم برای خودروسازان برای بهینهسازی کیفیت محصول و کاهش هزینههای نگهداری تبدیل شده است. این مقاله عمیقاً ارزش عملی پوشش اسپری مقاوم در برابر سایش در زمینه لوازم جانبی خودرو را از اصول فنی، سناریوهای کاربردی، مزایای عملکرد و روندهای صنعت تجزیه و تحلیل خواهد کرد.

هسته فرآیند پاشش مقاوم در برابر سایش در چسبیدن یکنواخت مواد مقاوم به سایش (مانند آلیاژهای فلزی، ذرات سرامیکی، مواد کامپوزیت پلیمری و غیره) به سطح لوازم جانبی از طریق پاشش با سرعت بالا یا ذوب در دمای بالا برای تشکیل پوششی با خواص فیزیکی و شیمیایی خاص است. با توجه به نوع فرآیند، می توان آن را به اسپری حرارتی (مانند پاشش پلاسما، پاشش شعله مافوق صوت)، پاشش الکترواستاتیک، پاشش پودر و غیره تقسیم کرد. فرآیندهای مختلف برای لوازم جانبی با مواد و الزامات عملکرد متفاوت مناسب است.

در مقایسه با فن آوری های سنتی تصفیه سطح (مانند آبکاری، عملیات حرارتی)، پوشش اسپری مقاوم در برابر سایش مزایای قابل توجهی دارد:

سازگاری گسترده مواد: پوشش ها را می توان بر روی سطوح زیرلایه های مختلف مانند فولاد، آلومینیوم، پلاستیک و غیره تشکیل داد و مواد پوشش را می توان با توجه به الزامات مقاومت در برابر سایش به طور انعطاف پذیر انتخاب کرد. به عنوان مثال، سختی پوشش سرامیکی کاربید تنگستن می تواند به HRC بالاتر از 60 برسد که بسیار بیشتر از بسترهای فلزی معمولی است.

بهبود عملکرد قابل توجه: ضخامت پوشش را می توان دقیقاً کنترل کرد (از ده ها میکرون تا چندین میلی متر)، به طور موثر عیوب سطح زیرلایه را پر می کند، سختی سطح، مقاومت در برابر سایش و مقاومت در برابر خوردگی را بهبود می بخشد. با توجه به داده های بازرسی، عمر سایش لوازم جانبی تحت درمان با اسپری مقاوم در برابر سایش را می توان 3-5 بار افزایش داد.

بسیار سازگار با محیط زیست: برخی از فرآیندهای جدید (مانند پاشش پودر بدون حلال) می توانند انتشار VOC را کاهش دهند، با مقررات جهانی حفاظت از محیط زیست مطابقت داشته باشند و نسبت به فرآیندهای آبکاری پایدارتر هستند.

(I) لوازم جانبی سیستم موتور

رینگ پیستون، مجرای سوپاپ، میل لنگ و سایر لوازم داخل موتور در معرض سایش شدید در محیطهای حرکتی با دمای بالا، فشار بالا و سرعت بالا قرار دارند. فرآیند پاشش شعله مافوق صوت سطح رینگ پیستون را با روکش آلیاژ کاربید کروم می پوشاند که می تواند یک لایه محافظ با سختی بالا و مقاومت در برابر دمای بالا ایجاد کند و ضریب اصطکاک را کاهش دهد و در عین حال نشت سوخت را کاهش دهد و راندمان موتور را بهبود بخشد. پس از پوشش لوله سوپاپ با پوشش سرامیکی اسپری پلاسما، مقاومت به سایش به طور قابل توجهی بهبود می یابد، که می تواند به طور موثر سایش بین سوپاپ و مجرا را کاهش دهد و عمر کلی موتور را افزایش دهد.

(II) شاسی و لوازم جانبی سیستم انتقال

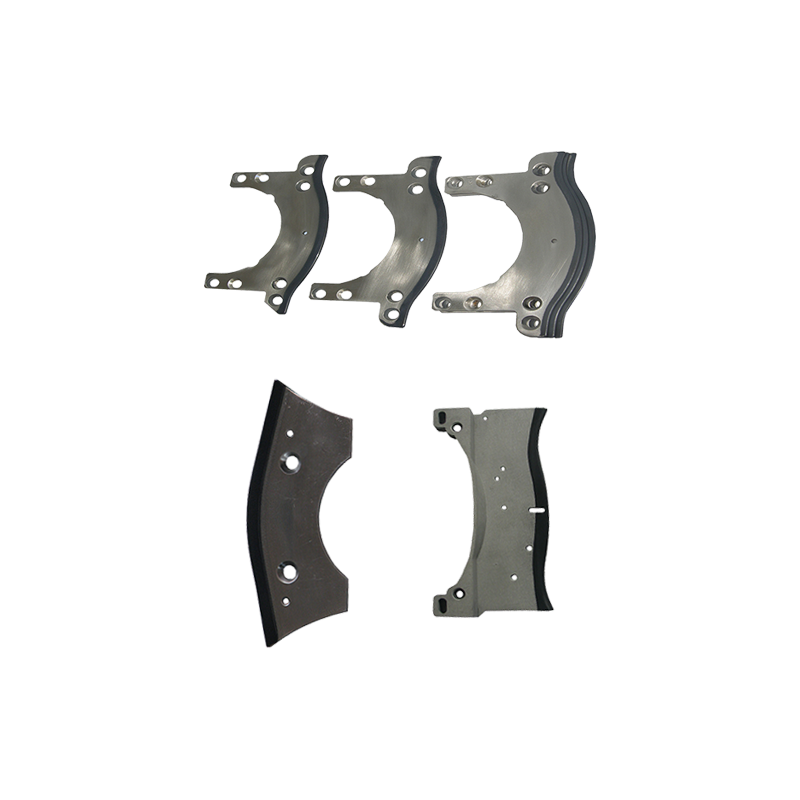

بازوهای تعلیق، مفاصل فرمان، نیم شفت و سایر لوازم جانبی در شاسی برای مدت طولانی در معرض شرایط پیچیده جاده و محیط های خورنده هستند و به دلیل سایش مستعد افزایش شکاف ها و کاهش دقت هندلینگ هستند. فرآیند پاشش الکترواستاتیک برای پوشش دادن پوشش مقاوم در برابر سایش پلیمری بر روی سطح بازوی تعلیق استفاده می شود که می تواند اثرات کاهش خوردگی و اصطکاک را همزمان به دست آورد. شفت چرخ دنده سیستم انتقال می تواند با پاشش حرارتی پوشش کامپوزیت سرمت فلزی، کاهش سایش مش بندی دنده و کاهش صدای انتقال، بارهای گشتاور بیشتری را تحمل کند.

(III) لوازم جانبی بدنه و بیرونی

تیرهای آستانه، قوس چرخ ها، زره شاسی و سایر قسمت ها در برابر ضربه شن و ماسه و خوردگی باران و برف حساس هستند. آنها اسپری های اسپری پوششی مقاوم در برابر الاستومر پلی اوره یا پوشش مبتنی بر لاستیک هستند تا یک لایه مقاوم در برابر سایش انعطاف پذیر را تشکیل دهند که به طور موثر در برابر ضربه شن مقاومت کرده و از زنگ زدگی جلوگیری می کند. تزئینات بیرونی مانند براکت های سپر، قفسه های چمدان و غیره با پوشش پلی استر مقاوم در برابر سایش با استفاده از پاشش پودر پوشانده شده اند که می تواند سختی سطح و مقاومت در برابر خراش را بهبود بخشد و در عین حال جلوه های رنگی غنی را به دست آورد.

عملکرد پوشش اسپری به شاخص های اصلی مانند چسبندگی پوشش، سختی، یکنواختی ضخامت و مقاومت در برابر پیری محیطی بستگی دارد:

چسبندگی: استحکام باند پوشش و بستر به روش مشبک (ISO 2409) یا روش کشش (ASTM D4541) تشخیص داده می شود. استانداردهای واجد شرایط معمولاً به چسبندگی ≥5MPa نیاز دارند.

سختی: برای اندازه گیری سختی پوشش از یک میکروسختی سنج (مانند سختی ویکرز HV) استفاده کنید. سختی پوشش های سرامیکی باید به HV بالاتر از 1000 برسد و سختی پوشش های آلیاژی فلزی باید ≥ HV 500 باشد.

مقاومت در برابر سایش: عمر سایش پوشش از طریق تست سایش ساینده (مانند ASTM G65) ارزیابی می شود. شرایط آزمایش شامل نوع ساینده، بار، فاصله لغزشی و غیره است. وزن سایش پوشش با کیفیت بالا باید ≤0.1g/1000 چرخه باشد.

مقاومت در برابر خوردگی: تست اسپری نمک (ISO 9227) یک روش رایج برای تشخیص مقاومت به خوردگی پوشش است. پوشش های لوازم جانبی خودرو معمولاً به 1000 ساعت آزمایش نمک پاش نیاز دارند و هیچ زنگ آشکاری روی سطح وجود ندارد.

سازمان بین المللی استاندارد (ISO) و انجمن صنعت خودرو (مانند SAE و IATF) مشخصات واضحی برای پارامترهای فرآیند، عملکرد پوشش و روش های تشخیص پوشش اسپری مقاوم در برابر سایش دارند. سازندگان خودرو باید استانداردهای مربوطه را بر اساس محیط استفاده لوازم جانبی انتخاب کنند تا اطمینان حاصل شود که عملکرد پوشش مطابق با الزامات طراحی است.

(I) ارتقاء فرآیند هوشمند

با رواج فناوری Industry 4.0، پوشش اسپری مقاوم در برابر سایش به تدریج به سمت هوشمندی در حال توسعه است. به عنوان مثال، با نصب یک حسگر فاصله لیزری بر روی بازوی ربات، تنظیم دینامیکی مسیر اسپری و نظارت بر زمان واقعی ضخامت پوشش حاصل می شود. داده های بزرگ مدل همبستگی پارامترهای فرآیند و عملکرد پوشش را تجزیه و تحلیل می کند و طرح پاشش را برای بهبود نرخ بازده بهینه می کند. یک سیستم بازرسی بصری هوش مصنوعی را برای شناسایی و مرتبسازی عیوب سطح پوشش (مانند حبابها و نشتیها) با سرعت بالا معرفی میکند تا هزینههای بازرسی دستی را کاهش دهد.

(II) مواد سبز و نوآوری فرآیند

مقررات زیست محیطی سختگیرانه تر، تبدیل پوشش اسپری مقاوم در برابر سایش را به سمت آلودگی کم و مصرف کم انرژی ترویج می کند. استفاده از مواد سبز مانند پوشش های مقاوم در برابر سایش مبتنی بر زیستی (مانند پلی یورتان های مبتنی بر روغن گیاهی) و پوشش های پودری قابل بازیافت به طور فزاینده ای در حال گسترش است. فرآیندهای جدید مانند پاشش پلاسما در دمای پایین و پاشش سرد با کاهش مصرف انرژی و کاهش انتشار گازهای مضر با هدف خنثی سازی کربن صنعت خودرو مطابقت دارد. علاوه بر این، پیشرفت در فناوری بازیافت و استفاده مجدد از پوشش زباله، سازگاری با محیط زیست فرآیندهای پاشش مقاوم در برابر سایش را بیشتر بهبود بخشیده است.

(III) پیشرفت در فناوری پوشش کامپوزیت

گلوگاه عملکرد پوشش های تک ماده از طریق فناوری پوشش کامپوزیت شکسته می شود. به عنوان مثال، طراحی ساختار دو لایه "لایه مقاوم در برابر سایش سرامیکی لایه گذار فلزی" می تواند مشکل عدم تطابق بین ضریب انبساط حرارتی پوشش سرامیکی و بستر فلزی را حل کند و نیروی اتصال پوشش را بهبود بخشد. پوشش نانوکامپوزیت می تواند به طور قابل توجهی مقاومت در برابر خستگی و توانایی خود روانکاری پوشش را با معرفی پرکننده های در مقیاس نانو (مانند نانولوله های گرافن و کربن) افزایش دهد و راه حل بهتری برای لوازم جانبی خودرو در شرایط عملیاتی شدید ارائه دهد.

فرآیند پوشش اسپری مقاوم در برابر سایش با مزایای قابل توجه آن در بهبود عملکرد قطعات خودرو، افزایش عمر مفید و کاهش هزینه های تعمیر و نگهداری، به یک فناوری کلیدی ضروری در صنعت خودرو تبدیل شده است. با نوآوری مداوم فناوریهای پوشش هوشمند، سبز و کامپوزیت، در آینده، پوشش اسپری پتانسیل کاربرد بیشتری در زمینههای نوظهور مانند وسایل نقلیه با انرژی جدید و رانندگی خودران نشان خواهد داد و توسعه صنعت خودرو را به سمت کیفیت بالاتر و جهت پایدارتر ارتقا میدهد.